5.2.3 Partielle Integration

1. Einleitung allgemein

Beziehungsregeln in Unternehmen

Die Beziehungen von Unternehmen zu ihren Partnern (Kunden, Mitarbeitern, Behörden, Gemeinden, u. a.) verlangen Regeln und Kontrollmechanismen, die eine langfristige, planbare und faire Kooperation ermöglichen sollen. Durch das Einhalten und Beachten einfacher Prinzipien, z. B. des "Gewinn-Gewinn-Denkens", kann in Beziehungen ein Gleichgewicht zwischen Geben und Nehmen realisiert werden ohne dabei mikroökonomische Grundsätze der Gewinn- oder Nutzenmaximierung zu verletzen.Standardisierte Managementsysteme haben sich in den letzte Jahrzehnten aus der betrieblichen Praxis heraus entwickelt. Ursprünge des Qualitätswesens finden sich in den USA, wo in der Automobilindustrie und im Militärbereich Anforderungskataloge der Abnehmer bzw. Hersteller an Lieferanten entstanden. Diese waren zunächst verbunden mit Eingriffen in die Gestaltungsautonomie von Unternehmen wie z. B. bei Ford in den 70er Jahren. Dort wurde für Zulieferer auf - mehr oder weniger - freiwilliger Basis ein Qualitätsmanagement eingeführt, um qualitätsbezogene Prozesse transparent und überprüfbar zu machen. Nur durch einen Durchgriff auf vorgelagerte Wertschöpfungsketten konnte man eine wesentliche Verbesserung der Qualität so komplexer Produkte wie Automobile erwarten. Der damals erfolgte Schritt diente vorwiegend dazu, den Vorsprung zur japanischen Konkurrenz zu verringern. Mittlerweile hat sich das Instrumentarium des zertifizierten Qualitätsmanagements in ISO-Normen niedergeschlagen, die in internationalen Gremien erarbeitet werden und weltweit anerkannt sind.

Neben solchen Beziehungsregeln existieren allgemeine Forderungen der Unternehmenspartner, insbesondere der Kunden, nach z. B. mehr Transparenz und einer gewissen Struktur für die Abläufe in Produktion oder Dienstleistung.

Fiskus und Kapitalgeber fordern seit langem von ihren Geschäftspartnern solche überprüfbaren und nachvollziebaren Nachweise für Geschäftabläufe, wie z. B. Vorgaben der Kostenrechnung und Bilanzierung. Im Rahmen langfristiger und prozessorientierter Strategien werden Sichtweisen erzeugt, die die Grenzen des eigenen Unternehmens überschreiten und das Denken und Handeln in Netzwerken induzieren. In diesem Modell ist die Marktwirtschaft ein Organismus, der durch Geld- und Warenflüsse lebt. Dieser Organismus lebt nur dann als Ganzer weiter, wenn er durch gesunde und vitale Prinzipien organisiert wird.

Mikro- und Makropolitik - Der Kuchen ist gross genug

Diese Einsicht lässt sich noch weiter verallgemeinern: nur durch die Schaffung politischer und gesellschaftlicher Verhältnisse, die einen "heilsamen Zwang" zur Anerkennung und Befolgung fairer Spielregeln aller Teilnehmer innerhalb einer Marktwirtschaft erzeugen, entsteht aus den Einzelinteressen rein mikropolitisch agierenden Betriebe eine Makropolitik, aus der eine gesunde und stabile Volkswirtschaft hervorgeht. Diese unternehmensethische Vorstellung einer gewinnorientierten und dennoch sozialverträglichen Wirtschaftsweise fordert einen Regelungsapparat, der die Bedürfnisse und Interessen der Unternehmen mit denen der Gesamtgesellschaft in Einklang bringt, ohne dabei die Bereitschaft zu unternehmerischer Initiative durch Überregulierung und Bürokratie zu ersticken.

In einer noch unschuldigen Entwicklungsstufe der Gesellschaft war die Wirtschaft ja gerade an dieses ursprünglich liberale Marktprinzip eines freien und gerechten Tausches gebunden. Voraussetzung dafür war und ist allerdings, neben einer Fülle von Waren und Konsumenten, auch eine Mentalität der Fülle bei den im Wettbewerb stehenden Anbietern, die im Gegensatz zur Mentalität des Mangels steht.

Die Einstellung, dass der zu verteilende Kuchen groß genug ist und für alle reicht, sorgt in engen und schwierigen Situationen dafür, dass ein anderer Blickwinkel eingenommen wird und nach neuen - und ganz anderen - Lösungswegen gesucht wird.

Standardisierte Managementsysteme - Entstehung und Bedeutung

Interessanterweise hat man seit den 80-er Jahren durch die Einführung der sog. standardisierten Managementsysteme , die unter Begriffen wie ISO 9000 oder EG-Öko-Audit bekannt geworden sind, nicht damit gerechnet, dass diese im Laufe ihrer eigenen Verbesserung eine vitale Eigendynamik entwickeln. Sie haben die Unternehmen dazu gebracht haben, neben ihren eigenen Interessen die Interessen ihrer Kunden immer schneller und perfekter zu bedienen und zusätzlich auch noch globale Verantwortung für Umweltfragen zu übernehmen. Zusätzlich beginnen viele Unternehmen langsam zu begreifen, dass die Gesundheit ihrer Mitarbeiter eine ähnlich begrenzte Ressource darstellt, wie Finanzierungsmittel oder Roh- Hilfs- und Betriebsstoffe, die die Leistungsgrenzen eines Unternehmens abstecken und schwer zu beschaffen sind.

Entscheidend für den Erfolg zertifizierter Systeme ist der ausgelöste Kaskadeneffekt, der entlang der Wertschöpfungsketten eine schrittweise Aufforderung zur Teilnahme an Qualitätsverbesserungen auslöst. Ähnliche Effekte entstanden im Bereich der Arbeitssicherheit, wo zertifizierte Arbeitssicherheitssysteme (SCC Safety Checklist Contractors, BS British Standard 8800) auf Initiative der petrochemischen Industrie entwickelt wurden, die ihre Unterauftragnehmer ("Kontraktoren") bei Tätigkeiten auf dem Betriebsgelände der Auftraggeber zum Einhalten der dort herrschenden Sicherheits-, Gesundheits- und Umweltschutzstandards drängen wollten, um damit auch auf das Einhalten der Qualitätsstandards einwirken zu können.

Das Bedürfnis nach Verminderung von Umweltbelastungen, die von einem Unternehmen ausgehen, fand schließlich seinen Niederschlag in den Systemen der seit September 1996 gültigen ISO 14000er Reihe und der seit April 1995 gültigen EG-Öko-Audit-Verordnung (EMAS Environmental Management and Audit Scheme), die als EMAS II seit dem 27. April 2001 in revisionierter Form vorliegt und gegenüber der Vorgängerversion EMAS I wesentlich erweitert und verbessert wurde.

Gerade die Erfahrungen mit der EMAS-Verordnung zeigen, dass freiwillige Beteiligungen von Organisationen an einem Gemeinschaftssystem unerwartete und häufig positive Effekte erzeugen. Die unerwartete umweltbezogene Eindringtiefe in das Unternehmen bewirkt(e) bei der EMAS durch den geforderten Umweltbericht und die geforderte kontinuierliche Verbesserung des betrieblichen Umweltmanagements eine öffentlichkeitsgerichtete Eigendynamik, die in Form von Umweltauflagen und Verordnungen ursprünglich gar nicht in das Konzept industrieller Lenkungsformen passte.

------> wird fortgesetzt2.1 Einleitung

Ende der Achtzigerjahre begann der Siegeszug der Normengruppe DIN EN ISO 9000.Tabelle:Vergleich zwischen der alten und neuen QM-Normenreihe

Zunächst auf die Fertigungsindustrie beschränkt folgten bald mehr oder weniger alle Branchen und das Thema Zertifizierung gewann immer mehr an Bedeutung. Einige Firmen erhofften sich von einer Zertifizierung die Heilung aller Wunden und waren erstaunt, dass dies nicht den Realitäten entsprach.

Viele Firmen vergaßen die Norm sorgfältig zu lesen und in aller notwendigen Ruhe umzusetzen. Der Kundendruck, aber auch Kostendruck, Innovationsdruck waren häufig zu groß, um dem Anspruch der Normanforderungen gerecht zu werden.

Die Gleichsetzung von Inhalten der Bezugsnorm und der Frage der Zertifizierung hat an vielen Stellen zu Äußerungen mehr oder weniger fachmännischer Kritik geführt. Die ältere Version der Norm hatte von Anfang an einige Defizite. Sie war zunächst etwas zu groß geraten. Der gültige Normensatz umfasste mit Definitionsnormen und Leitfäden der 10 000er Gruppe 25 Einzelnormen mit über 1000 Seiten Umfang. Letztendlich konnte sich niemand mehr mit dem gesamten Normenwerk vertraut machen. Jeder suchte sein Heil in der Beschränkung. Das Streben nach der Zertifizierung ging Hand in Hand mit dieser Beschränkung und der Fixierung auf Nachweisstufen ohne Beachtung der anderen Normen und Leitfäden.

Eine gravierende Schwäche der alten Norm war ihre Orientierung an den 20 Normelementen und nicht an den realen Abläufen des Unternehmens. Da auch Zertifizierungsstellen sich an dieser 20-Element-Aufteilung orientierten, wurde deren Glaubwürdigkeit und Wirksamkeit für die Praxis von Mitarbeitern und Führungskräften ernsthaft in Frage gestellt und erarbeitete Dokumente als "Papiertiger" dargestellt.

Auch die Sprache der Norm war nicht gerade dazu angetan, von Mitarbeitern auch wirklich verstanden zu werden.

Eine polemische Kritik besagte, mit der ISO-9000er Norm "könne man auch Rettungsringe aus Beton zertifizieren". Womit gesagt werden sollte, dass die Kundenwünsche zu kurz kamen. Eine näheres Studium der Norminhalte lässt eine solche Interpretation allerdings schwerlich zu, es blieb aber dennoch in den Köpfen der meisten Manager hängen: die Kundenorientierung kam in der alten Norm zu kurz.

Die seit März 2001 durch Zertifizierungsgesellschaften geprüfte neue ISO-Norm 9000: 2000 (Langzeitrevision der Normengruppe DIN EN ISO 9000 ff.) greift die beschriebenen Defizite auf. Es muss aber gesagt werden, dass die angeblich neuen Inhalte eigentlich schon in der "alten" Norm verstreut vorhanden waren. Jedoch waren nicht alle Inhalte in der Norm vorhanden, die beinahe ausschließlich gelesen wurde, der Nachweissstufe ISO 9001.

Es bleibt festzuhalten: die neue Norm ist bedeutend schlanker als die alte und damit besser. Nicht weil sie andere und neue Inhalte aufführt, sondern weil sie diese kompakter und integraler darstellt.

Alte Normenreihe:

(ISO 9000: 1994)

insgesamt 25 Normen (12 der 9000er Reihe, 12 der 10 000er Reihe sowie die Definitionsnorm DIN ISO 8402)

Gesamtseitenzahl: ca . 1000

Neue Normenreihe:

(ISO 9000: 2000)

insgesamt 4 Normen

Gesamtseitenzahl: weniger als 200 Seiten, und zwar:

Abb.: Das neue Modell der Prozessorientierung nach DIN EN ISO 9001: 2000

Abb.: Die vier Hauptabschnitte der revisionierte Norm DIN EN ISO 9000: 2000

Allgemeine Forderungen an ein QM-System

Ferner erhebt die Norm ISO 9001: 2000 allgemeine Forderungen an ein QM-System:

Die Organisation muss (Abschnitt 4.1 DIN EN ISO 9001: 2000):

- die für das Qualitätsmanagementsystem erforderliche Prozesse und ihre Anwendung in der gesamten Organisation erkennen

- die Abfolge und Wechselwirkung dieser Prozesse festlegen

- die erforderlichen Kriterien und Methoden festlegen, um das wirksame Durchführen und Lenken dieser Prozesse sicherzustellen

- die Verfügbarkeit von Ressourcen und Informationen sicherstellen, die zur Durchführung und Überwachung dieser Prozesse benötigt werden

- diese Prozesse überwachen, messen und analysieren

- die erforderlichen Maßnahmen treffen, um die geplanten Ergebnisse sowie eine ständige Verbesserung dieser Prozesse zu erreichen

------> wird fortgesetzt

Der Aufbau paralleler Managementsysteme innerhalb eines Unternehmens bringt unter ungünstigen Umständen überflüssige und ineffiziente Arbeiten mit sich. Parallel erstellte Systeme werden unzureichend synchronisiert und beauftragte Mitarbeiter beschäftigen sich - bei mangelndem Informationsfluss - innerhalb des Betriebes mit gleichen Inhalten, die bei besserer Integration effektiver, kostengünstiger und arbeitsintensiver gestaltet werden könnten.

Die Integration der Systeme unter einem Dach (Integrierte Managementsysteme IMS) kann daher als betriebswirtschaftliche Aufgabe betrachtet werden. Umweltmanagementsysteme (UMS) , Qualitätsmanagementsysteme (QMS) und Arbeitssicherheitsmanagementsysteme (AMS) werden im Zuge ihrer Entwicklung strukturell angepasst. Häufig sind gesetzliche Anforderungen des UMS identisch mit denen des AMS oder lassen sich gar nicht mehr voneinander abgrenzen.

Arbeitgeber sind nach dem Arbeitsschutzgesetz dazu verpflichtet, Arbeitsverfahren und -abläufe zu untersuchen und daraus Betriebsanweisungen zu erstellen. Bei mehr als 10 Beschäftigten im Betrieb besteht eine Dokumentationspflicht über durchgeführte Gefährdungsanalysen der Arbeitsplätze und entsprechende Abstellmaßnahmen sowie deren regelmäßige Überprüfung. Ähnliche Forderungen sind bereits aus der Gefahrstoffverordnung bekannt. Neben der Ermittlungspflicht des Unternehmers sind aus den Sicherheitsdatenblättern Betriebsanweisungen zu erstellen und Mitarbeiter sind im Umgang mit Gefahrstoffen zu unterweisen. Die durchgeführte Unterweisung ist zu dokumentieren. Neben haftungsrechtlichen Folgen bei Nichteinhaltung der gesetzliche Anforderungen drohen Kleinbetrieben Bußgelder bis zu 25.000 €.

In den meisten kleinen und mittleren Unternehmen (KMU) werden Managementsysteme meist nebeneinander aufgebaut, wobei es im ungünstigen Fall zur Bildung eigener Bürokratien kommt. Die Gefahr ist groß, dass der eigentliche Sinn höherer organisatorischer Effiziens dabei verloren geht und erhebliche Kosten und Arbeitsstunden beim Aufbau der Systeme vergeudet werden. Ein ganzheitlicher Ansatz kann hier eine hervorragende Lösung sein, da gerade KMU höchstens ein Organisationssystem vertragen.

Integrierte Managementsysteme sind im übrigen schon seit längerer Zeit Gegenstand von Forschungsbemühungen, z. B. am Umweltbundesamt Berlin (UBA), dem Institut für Wirtschaft und Ökologie (IWÖ) der Hochschule St. Gallen und der Industrie selbst, die hier nach eigenen Wegen sucht.

|

Basisziele

|

Effiziensziele

|

Sicherungsziele

|

Innovationsziele

|

|

|

1.

Umweltschutz

|

geringere Umweltbelastung

Ressourcen-

schonung Sustainable Development

|

Anwendung der besten

Managementpraxis

Kosteneinsparung Verringerung des

Auditierungsaufwandes

|

Rechtskonformität

Verminderung von Haftungsrisiken Vermeidung von

Imageschäden

|

Kontinuierliche

Verbesserung

Entscheidungshilfen

durch optimiertes Informationsmanagement

Entwicklung neuer

Managementtechniken

|

|

2. Qualität

|

Optimale Qualität

Null-Fehler-Strategie

Kundenzufriedenheit

|

Personaleinsparung

Klare Verantwortlich-

keiten Schnittstellen-

optimierung |

Verminderung von Haftungsrisiken

|

Entwicklung neuer

Technologien, Produkte und Dienstleistungen

Verbesserung der

Anpassungsfähigkeit an sich ändernde Umfelder

|

|

3.

Arbeitssicherheit & Gesundheitsschutz

|

Reduzierung von

Arbeitsunfällen

Reduzierung von

Berufskrankheiten

Reduzierung psychischer

Belastungen der Mitarbeiter

|

Konfliktfreie Arbeitsanweisung

Schlanke Organisation

Übersichtliche

Dokumentation

Einheitliche und

verständliche Sprache

Identifikation

der Mitarbeiter mit dem Unternehmen und

höhere Motivation |

Rechtskonformität

|

Verbesserung der

Anpassungsfähigkeit an

sich ändernde

Anforderungen durch die einzelnen Teilsysteme

|

5.2.1 Übersicht

Es lassen sich drei Integrationskonzepte unterscheiden:

(nach H. D. Seghezzi: Notwendigkeit und Realität ganzheitlicher Unternehmensführung. München/Wien 1997 )

- Partielle Integration (5.2.3),

- Systemübergreifende Integration (5.2.4) und

- Prozessorientierte Integration (5.2.5),

die im folg. besprochen werden sollen (5.2.3 - 5.2.5) . Eine Kombination aller drei Konzepte wird in der Praxis beobachtet.

Die Integrationsaktivitäten lassen dabei sich in fünf differenzierbare Felder aufteilen:

- Informationsaustausch zwischen Akteuren der einzelnen Bereiche UM, QM, AM

- Überlappende Arbeitskreise zwischen UM, QM, AM

- Integrierte Dokumentation , d. h. integrierte Handbücher (Abk.: UMH, QMH, AMH, IMH = Umwelt-, Qualitäts-, Arbeitssicherheits- und integriertes Managementhandbuch), integrierte Verfahrensanweisungen (VAen) und integrierte Arbeitsanweisungen (AAen)

- Integrierte Führung

- Ernennung eines Systemverantwortlichen

--» Insbesondere Punkt 3 "Integrierte Dokumentation" ist von besonderem Interesse, da die Dokumentation erfahrungsgemäß mit dem höchsten Arbeitsaufwand verbunden ist

Für die Bewertung der Entwicklung ganzheitlicher Managementsysteme hat sich der Begriff Integrationsgrad (IG) eingebürgert.

Ein IG aller Systeme (UMS, QMS, AMS) von 100 % entspräche einem Idealtypus, bei dem alle Elemente zu einem einzigen integrierten Managementsystem (IMS) verschmolzen wären (IG = 100%). Ein IG von Null liegt vor, wenn alle Systeme separat geführt werden und sinnvolle Integration nicht möglich ist (IG = 0%).

Je nach Integrationsgrad liegen die Dokumente der einzelnen Systeme (QM, UM, AM) entweder als separate Dokumente (QM-VA / QM-AA; UM-VA / UM-AA und AM-VA / AM-AA) in separaten Handbüchern (QMH, UMH, AMH) vor oder als integrierte Bestandteile (IM-VA, IM-AA) eines integrierten Handbuches (IMH).

Erfahrungen realisierter Projekte zeigen, dass auf der Ebene der VAen und AAen ein Wert von IG ~ 70% erreicht werden kann.

Das Ziel eines optimierten IMHes (IMH Integriertes Managementhandbuch) rückt bei Durchschreiten der fünf Integrationsaktivitäten Schritt für Schritt näher.

Auf dem Weg zu diesem Ziel liegen UMH, QMH und AMH parallel nebeneinander vor bis sie im gemeinsamen Handbuch verschmolzen sind.

--» Die Existenz von vier verbindlichen und anwendungsrelevanten Handbüchern ist hierbei durchaus denkbar.

5.2.2 Vorläufermodelle des Integrationskonzeptes

Ein erster Ansatz zur Zusammenführung von Managementsystemen war die bloße Addition der Teilsysteme, bei der die Handbücher der zu integrierenden Themengebiete Umwelt, Qualität und Arbeitssicherheit in einer gemeinsamen Dokumentation zusammengefasst wurden, ohne dabei eine tiefgreifende inhaltliche Abstimmung vorzunehmen. Hierbei wurden zwar schon Konflikte und Widersprüche der Teilsysteme weitgehend eliminiert, aber es erfolgt keine Abstimmung der Aufbau- und Ablauforganisation. Ein Zusammenfassen der Dokumentation ist nicht mit der inhaltlichen Integration gleichzusetzen. Eine Addition der Teilsysteme erschließt daher - neben ersten Konfliktlösungsansätzen und einer verbesserten Übersicht - kaum Verbesserungspotentiale.

Ein weitere Integrationsversuch war die Aufnahme der Umweltaspekte in die (seit März 2001 nicht mehr aktuellen) 20 Elemente der ISO 9000. Dabei wurde die ausführliche Qualitätsdokumentation in Form von Handbüchern, Verfahrens- und Arbeitsanweisungen lediglich um Umweltaspekte erweitert. Die volle Systemverträglichkeit zwischen ISO 9000 und EMAS (damals war die ISO 14001 noch nicht anwendbar) wurde dabei geradezu erzwungen. Es zeigte sich aber, dass die Lernprozesse in QM- und UM-Systemen offenbar zu unterschiedlich sind, um sie in analoge Kategorien einzuordnen. Es reicht eben nicht aus, Elemente der ISO 9000 analog zu interpretieren, um so die Elemente für ein UM-System zu erhalten (siehe hierzu: R. Stark: Struktur und Inhalte des Umweltmanagementsystems der Continental AG. In: J. P. Bläsing (Hrsg.): Umweltmanagement - Qualitätsmanagement : Analogien und Synergien. Ulm 1995).

Auch sog. Adaptive Integrationsmodelle (vgl.: D. Butterbrodt / D. Juhre: Integration von Qualitäts- und Umweltmanagementsystemen unter Qualitätsaspekten - Konzepte und Berichte aus der Praxis. In: UmweltWirtschaftForum, 5. Jg., H. 2, Juni 1997, S. 62 - 71), die den Qualitätsbegriff einfach erweiterten, indem die Gesamtgesellschaft mit ihren Anforderungen als Kunde des Unternehmens verstanden wurde, so dass im Rahmen der Kundenorientierung der Umweltschutz einbezogen wurde, brachten nicht den erhofften Erfolg einer tiefgreifenden inhaltlichen Integration.

Ein weiterer Vorläufer war das Produktlebenszyklus-Modell der Deutschen Gesellschaft für Qualität e. V. (DGQ) . Hierbei fand eine Orientierung an der ISO 9004-1 statt. Das Modell enthält alle Phasen im Lebenszyklus eines Produktes angefangen von Markterfordernissen bis zur abschließenden Erfüllung der Forderungen. Darauf basierend werden typische unternehmerische Prozesse abstrahiert. Um die innerhalb der einzelnen Prozesse die relevanten Umweltaspekte zu berücksichtigen, wurden Anregungen der EMAS (EG-Ökoaudit-Verordnung) abgeleitet und in die DGQ-Schrift 19-41 aufgenommen.

Ein Unternehmen soll demnach eine umweltorientierte Analyse der Lebensläufe seiner Produkte vornehmen und aus den hieraus entwickelten Ergebnissen Rückschlüsse für seine noch vorzunehmenden Umweltaktivitäten ziehen, die sich aus den einzelnen typischen Produkt-Lebens-Phasen ableiten:

Zu jedem phasenspezifischen Element (beginnend mit Produktdesign und -entwicklung, Prozessplanung und -entwicklung usw.) existieren QM-Maßnahmen, welche einzelnen Entstehungs- oder Nutzungsphasen zugeordnet werden können.

Weiterhin werden zu jedem Punkt Unterpunkte gebildet:

Ferner existieren phasenübergreifende Elemente aus Funktionen und Aufgaben, die keinem phasenspezifischen Element zugeordnet werden können, z. B. Umweltpolitik, U-Ziele, U-Programme, Umweltbetriebsprüfung, Dokumentation, Kommunikation, Motivation und Schulung.

- Ziel und Zweck

- Produktlebenszyklus

- Auswirkungen auf die Umwelt

- Maßnahmen

- Hilfsmittel

Im Rahmen der DGQ-Schrift werden hierzu keine Hinweise zur Integration gegeben.

Eine Erweiterung um Arbeitssicherheit und Gesundheitsschutz ist im Rahmen dieses Modells durchaus möglich. Somit entspricht der Ansatz bei konsequenter Anwendung den Anforderungen an eine prozessorientierte Integration aller Teilsysteme zu einem sinnvollen Ganzen.

Ein großer - und entscheidender - Nachteil dieses Modells ist allerdings die Tatsache, dass in der Praxis QM-Systeme gemäß ISO 9000 implementiert werden und nicht nach dem Produktlebenszyklus der ISO 9004-1 !

5.2.3 Partielle Integration

Unternehmensspezifische Ausgangssituationen mit eigensinnigen Konzepten und die unterschiedlichen Anforderungsprofile an ein einheitliches Managementsystem sind - wie oben bereits beschrieben - die Hauptursachen, warum eine rein schematische (formale) Integration aller Normabschnitte durch blosse Auffindung von gleichen Titeln oder Überschriften wenig sinnvoll erscheint.

Es bietet sich hier an, in Abhängigkeit vom jeweiligen Anwendungsgebiet integrierte Zusammenfassungen fallweise zu entscheiden (Partielle Integration).

Diese formale Integration kann auf der Ebene der

stattfinden. Als Basis kann sowohl die

- Handbücher

- Verfahrensanweisungen und

- Arbeitsanweisungen

dienen, wobei die eingepasste Norm jeweils formal angegliedert wird.

- ISO 9001:2000 als auch die

- ISO 14001 bzw. die

- EMAS II

(Eine Eingliederung in bereits bestehende Arbeitsschutzmanagementsysteme (SCC oder BS 8800) als Basis ist ebenso möglich, aber nicht üblich. )

5.2.3.1 Partielle Integration auf der Ebene der Handbücher

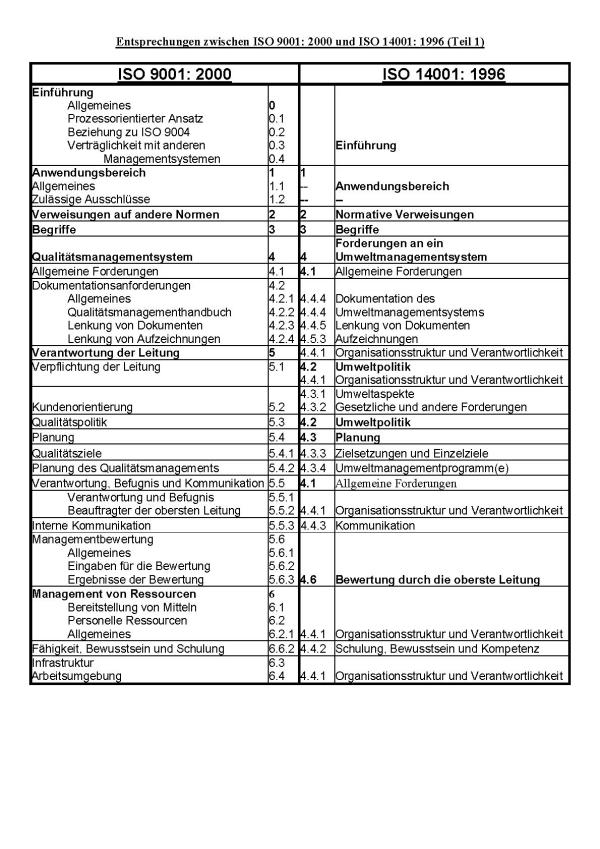

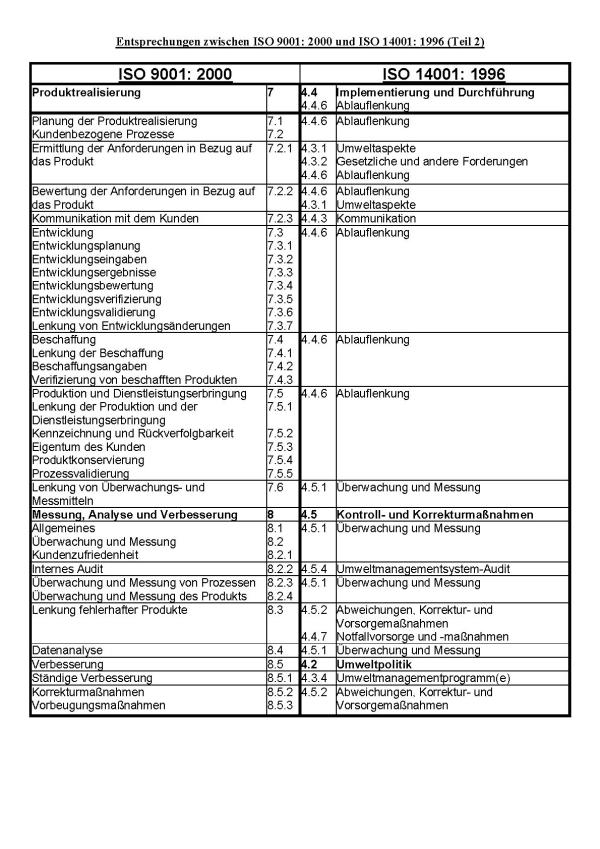

Eine formale Entsprechung der Abschnitte der ISO 9000er- und ISO 14001er-Norm wird bereits im Anhang A der neuen ISO 9001:2000 aufgelistet :

Im Anschluss an die Durchführung der Integration von UMS-Anforderungen in das Qualitätsmanagement, kann mit der Integration von AMS-Anforderungen in das UMS begonnen werden:

Korrespondiert mit QM: eine umfassende Unternehmenspolitik möglich.

Arbeitssicherheit: SGU-Politik und Organisation. Grundsatzerklärung muss positive Einstellung, Engagement und Verantwortung der obersten Leitung erkennen lassen.

4.3 Planung

4.3.1 Umweltaspekte

ISO 14001 fordert eine Bestandsaufnahme, ISO 9001 nicht explizit. Empfehlung: Bestandsaufnahme in allen Fachgebieten.

Arbeitssicherheit: Gefährdungsanalyse nach ArbSchG § 3 –6. Ermittlung von Risiken und Durchführung von Schutzmaßnahmen.

4.3.2 Gesetzliche und andere Forderungen

Empfehlung: regelmäßige Aktualisierung und Abstimmung der umwelt-, qualitäts- und arbeitssicherheitsrelevanten Vorschriften.

Arbeitssicherheit: SGU-Vorschriften und Betriebsanweisungen erstellen und festschreiben. Mitarbeiter (MA) vor Projektbeginn mit Regelungen vertraut machen

4.3.3 Zielsetzung und Einzelziele

Formulierung der Ziele im Q-, U- und A-Bereich. Zur Vermeidung von Zielkonflikten Abstimmung mit der Unternehmenspolitik und zwischen den einzelnen Teilbereichen

Arbeitssicherheit: SGU-Aktionsplan aufstellen und jährlich aktualisieren. Festlegung prüfbarer Ziele im Rahmen dieses Plans. Festlegung von Schutzzielen aus Gefährdungsermittlung

4.3.4 Umweltmanagementprogramm(e)

Obwohl im QM ein Programm nicht explizit gefordert, sollten Zielsetzungen, Verantwortlichkeiten und Mittel aller beteiligten Bereiche in einem aggregierten Unternehmens-programm festgelegt werden.

Arbeitssicherheit: SGU-Aktionsplan beinhaltet die geplanten Aktivitäten. MA sind über die darin enthaltenen Zielsetzungen zu informieren. Ziele jährlich aktualisieren

4.4 Implementierung und Durchführung

4.4.1 Organisationsstruktur und Verantwortlichkeit

Die Verantwortung für die einzelnen Teilbereiche sind auf allen hierarchischen Ebenen aufeinander abzustimmen. ISO 9000 fordert ausdrücklich als QMB ein Mitglied der obersten Führungsebene (ISO 14001 nicht explizit). Empfehlung: IMS-Beauftragten benennen.

Arbeitssicherheit: Einhaltung der gesetzlich vorgeschriebenen Aufbauorganisation achten. Struktur und Beschreibung der verantwortlichen Führungskräfte. SiFa-Bestellung, BA oder arbeitsmedizinischen Dienst bestellen (ASiG, BGV A 6).

4.4.2 Schulung, Bewusstsein und Kompetenz

Qualitäts-, Umwelt- und Arbeitssicherheitsinhalte der Schulungen sind, soweit es möglich ist, aufeinander abzustimmen. Die Dokumentation der Schulung und die Erfolgskontrolle sind zu vereinheitlichen. Eine Koordination von seiten der Personalabteilung ist sinnvoll. Pflichtseminare, wie „Basisinformationen für Neueintritte“ sollten eingerichtet, auf Q-, U- und A-Aspekte abgestimmt und gemeinsam durchgeführt werden.

Arbeitssicherheit: Erstunterweisungen, wiederkehrende Unterweisungen und spezielle Ausbildungen sollten vorgenommen werden.

4.4.3 Kommunikation

Alle Kommunikationswege aufeinander abstimmen. Für das QM ist in Hinsicht auf Weiterentwicklung zum TQM die interne Kommunikation zu institutionalisieren. Das Verbesserungsvorschlagswesen kann auf Schnittpunkte Q/U/A hinweisen und Änderungen anregen.

Arbeitssicherheit: Stattfinden ¼-jährl. ASA-Sitzungen. Regelmäßige Unterweisung aller MA. Teilnahme der Führungskräfte an SGU-Sitzungen.

4.4.4 Dokumentation des UMS

Im Rahmen der Dokumentation bestehen verschiedene Möglichkeiten der Zusammenführung. Ein gemeinsames Handbuch kann optional erstellt werden. Die Zusammenfassung der VAen und AAen ist bei bestehenden Überschneidungen durchzuführen.

Arbeitssicherheit: Eine Dokumentation des gesamten AMS im Sinne von Handlungsanweisungen, VAen und AAen wird nicht explizit gefordert, ist aber sinnvoll

4.4.5 Lenkung der Dokumente

Die Lenkung von UMS-Dokumenten könnte - bei bereits bestehenden QMS bzw. UMS - durch ein erweitertes QMS- bzw. UMS Dokumentenlenkungsverfahren erfolgen. Besteht noch kein System zur Lenkung und Pflege der Dokumente, kann ein integriertes Dokumenten-Lenkungssystem erstellt werden.

Arbeitssicherheit: Keine Entsprechung

4.4.6 Ablauflenkung

Das Element „Ablauflenkung“ kann als „Sammelpunkt“ für die Integration der hier aufgeführten Anschnitte verstanden werden. Es ist jedoch im Rahmen der Anwendung innerhalb eines bestimmten Unternehmens auf die spezifischen Besonderheiten der betrachteten Einheiten zu achten. Die bei einer Neuentwicklung von Produkten, Verfahren etc. zu beachtenden Qualitätsanforderungen sollten mit dem entsprechenden Umwelt- und Arbeitssicherheitsanforderungen ergänzt werden.

Arbeitssicherheit: Auswahl von MAn für spezielle Tätigkeiten bzgl. ihrer vorhandenen Fähigkeiten, z. B. Führerschein, Schweisserlaubnis etc. Ein Verfahren für die Beschaffung und Prüfung von Geräten, PSA, Materialien, Gefahrstoffen und Leistungen muss aufgebaut und aufrechterhalten werden.

4.4.7 Notfallvorsorge und -maßnahmen

Die Notfallvorsorge wird im Rahmen der Umwelt- und Arbeitssicherheitsaspekte berücksichtigt und kann in diesen beiden Fällen zusammengefasst werden. Auf dem Gebiet des QM sind derartige Forderungen nicht enthalten.

Arbeitssicherheit:

- Verhalten bei Unfällen / Notfällen sollte im Rahmen der Erstunterweisung geschult werden.

- Verhalten in Notsituationen sollte geschult werden

- Es muss ein Notfall- und Katastrophenplan aufgestellt werden und MA müssen diesbzgl. geschult werden,

z. B. Erste Hilfe, Feuerlöschübungen.

- Die entsprechenden Ausbildungen zu deren Benutzung sind nachzuweisen.

4.5 Kontroll- und Korrekturmaßnahmen

4.5.1 Überwachung und Messung

Eine Koordination der regelmäßigen Überprüfungen sollte vorgenommen werden. Bei der Prüfmittelüberwachung können für alle Bereiche die Q-Verfahren angewendet werden.

Arbeitssicherheit: Regelmäßige Inspektionen der Arbeitsplätze durch die Aufsichtsführenden sind durchzuführen. Ein System zur Meldung, Untersuchung, etc. von Unfällen und Vorfällen ist aufzubauen. Unfallstatistiken sind zu führen. Es sind Verbesserungsmaßnahmen durchzuführen und nachzuweisen.

4.5.2 Abweichung, Korrektur- und Vorsorgemaßnahmen

U-Fehlerbehandlung und U-Vorbeugemaßnahmen können an die Q-Vorgaben angeglichen werden. Q-Fehler mit Umweltauswirkungen sind direkt an den Umweltbeauftragten zu melden.

Arbeitssicherheit: Wo Mängel gefunden werden, sollten die Ursachen identifiziert und korrigierende Maßnahmen eingeleitet werden.

4.5.3 Aufzeichnungen

Die Erstellung der Aufzeichnungen und deren Lenkung sollten aufeinander abgestimmt werden. Dabei ist jedoch auf die unterschiedlichen gesetzlich geforderten Aufbewahrungsfristen zu achten.

Arbeitssicherheit: Es sollten alle Aufzeichnungen aufbewahrt werden, die nötig sind, um die Übereinstimmung mit den gesetzliche und sonstigen Anforderungen aufzuzeigen

4.5.4 Umweltmanagementsystem-Audit

Es erscheint sinnvoll die Auditzyklen aufeinander abzustimmen und alle drei Bereiche im Rahmen eines Auditdurchgangs abzuprüfen, um mehrfache Betriebsunterbrechungen bzw. –störungen zu vermeiden. Dabei sind die Interviewfragen zu den drei Bereichen in vorhinein auf die befragten Personen abzustimmen und entsprechend zusammenzufassen, um ein ganzheitlicheres Bild des betrachteten Bereiches zu erhalten.

Arbeitssicherheit : SGU-Inspektionen / Beobachtung. Gefährdungsermittlung und –bewertung

4.6 Bewertung durch die oberste Leitung

Die Auditberichte aus den drei betrachteten Bereichen sind prozessbezogen aufzubereiten, um als Grundlage des Reviews der Unternehmensleitung eine umfassende Information zu ermöglichen. Das Ziel der Integration ist hierbei, den Zusammenhang zwischen den erhobenen Daten herauszustellen. So ist es denkbar, dass durch eine kumulierte Datenbetrachtung Interdependenzen aus den verschiedenen Bereichen identifiziert werden können (Bsp.: Unfallhäufigkeit und –art an einem Arbeitplatz korreliert mit Qualitätsaspekt „Fehlerhäufigkeit“).

Arbeitssicherheit: Es sollten periodische Inspektionen hinsichtlich SGU vom oberen Management durchgeführt werden.

- Wird diese partielle Integration unter rein formalen Gesichtspunkten durchgeführt, ist eine Zusammenfassung auf der Ebene eines gemeinsamen Handbuches relativ einfach zu handhaben.

- Die danach erforderliche, konkrete inhaltliche Abstimmung der unterschiedlichen Systeme auf der Ebene der Verfahrensanweisungen weist demgegenüber eine wesentlich größere Komplexität auf.

5.2.3.2 Partielle Integration auf der Ebene der Verfahrensanweisungen:

Die eigentliche Hauptaufgabe einer unternehmensspezifischen Integration liegt in der teilintegrierten Elemente auf der strategischen Ebene, d. h. auf Basis der Verfahrensanweisungen [2] .

Diese Anweisungen beschreiben den Ablauf von Tätigkeiten und Prozessen in Unternehmen und konzentrieren sich vor allem auf eine konkrete Definition der Aufgaben an den Nahtstellen zwischen Abteilungen und /oder Bearbeitungsstufen

Bei der Integration sollte vor allem zunächst das Hauptaugenmerk auf einen optisch und strukturell einheitlichen Aufbau der VAen gelegt werden, um anschließend eine inhaltliche Abstimmung vornehmen zu können.

Der Vorteil liegt hier zunächst in einer erhöhten Normensicherheit , da nur durch Einheitlichkeit bei der Gestaltung Aspekte wie Revision, Freigabe, etc. gewährleistet werden können. Eine inhaltlich eindeutige Beschreibung von Schnittstellen verhilft ausserdem zu einer erhöhten Transparenz und vermeidet auf diese Weise Doppelarbeiten und das Übersehen wichtiger Aspekte.

Die integrierte Form der VAen ermöglicht eine schnellere Orientierung und eine leichtere Handhabung der Dokumentation, somit eine schnellere Zugriffsmöglichkeit.

Durch das einheitliche Layout ("Corporate Design") werden gewisse psychologische Barrieren besser überwunden, weil das vertraute Erscheinungsbild eine bereits vertraute Vorgehensweise suggeriert.

Nachteilig ist allerdings der relativ große Aufwand bei der Umstellung bereits vorhandener VAen.

Innerhalb der Organisation gilt es hier zu entscheiden, inwieweit eine schrittweise Umstellung der bestehenden VAen sinnvoll ist. Dies könnte z. B. im Rahmen erforderlicher Überarbeitungen bei Prozessumstellungen oder Re-Audits der Fall sein.

- Wenn UM-/AM-VAen in bereits bestehende QM-VAen integriert werden, lassen sich drei Stufen unterscheiden: